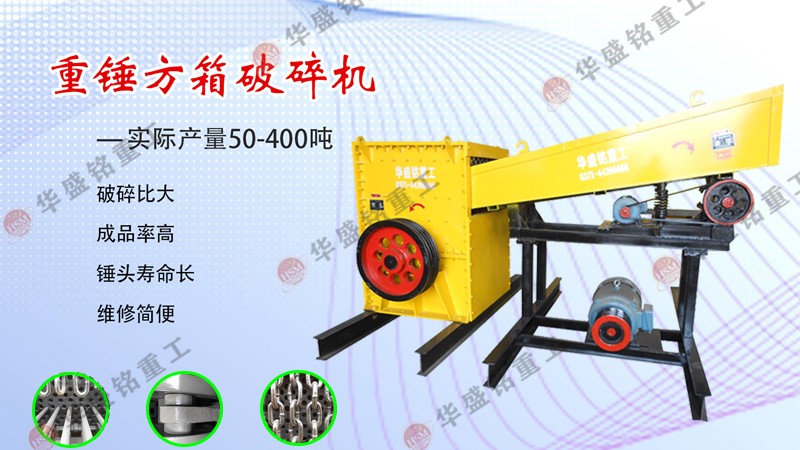

花岗岩作为一种典型的高硬度、高耐磨性岩石,广泛应用于建筑骨料、铁路道砟、高速公路基层等领域。然而,其莫氏硬度通常在6~7之间,抗压强度高达100~300 MPa,对破碎设备提出了较高的要求。方箱式破碎机(又称箱式破碎机或重型锤式破碎机)凭借其独特的结构设计和强大的破碎能力,在处理高硬度花岗岩方面展现出显著优势。

方箱式破碎机的基本结构与工作原理

1. 结构组成

方箱式破碎机主要由以下核心部件构成:

机壳(箱体):采用高强度钢板焊接而成,整体呈“方箱”形,结构稳固,抗冲击能力强。

转子系统:包括主轴、锤盘、锤轴及耐磨锤头,是破碎过程的核心动力单元。

反击衬板:安装于机壳内壁,与锤头形成多次冲击—反击—再破碎的循环机制。

筛板装置:位于破碎腔底部,控制出料粒度,部分机型配备可调式筛板以适应不同需求。

驱动系统:通常由大功率电机通过皮带或联轴器驱动转子高速旋转。

2. 工作原理

物料从进料口进入破碎腔后,在高速旋转的锤头冲击下被初次击碎;随后,碎块被抛向反击衬板,再次反弹回锤头区域,经历多次“冲击—碰撞—研磨”过程;符合粒度要求的颗粒通过底部筛板排出,实现一次成型。

该过程充分利用了动能转化和多级破碎机制,特别适合中等至高硬度物料的粗、中碎作业。

为何方箱式破碎机能效率高的破碎高硬度花岗岩?

1. 高动能冲击破碎机制

方箱式破碎机的转子转速高(通常800–1500 rpm),锤头线速度可达30–50 m/s,能产生巨大的冲击力,有效克服花岗岩的高抗压强度,实现“以动制硬”。

2. 多次循环破碎

不同于颚破或圆锥破的一次挤压破碎,方箱式破碎机通过锤头与反击板之间的反复撞击,使花岗岩颗粒在腔内经历多次破碎,提高细碎效率,减少过粉碎现象。

3. 耐磨材料技术

现代方箱式破碎机普遍采用高铬合金、钨钛合金或陶瓷复合材料制造锤头和衬板,显著提升耐磨性。例如,高铬铸铁(Cr26以上)锤头寿命可达普通锰钢的3–5倍,有效应对花岗岩的强磨蚀性。

4. 模块化与可调节设计

可更换锤头:磨损后仅需更换锤头,维护成本低。

可调反击板间隙:根据花岗岩硬度调整反击距离,优化破碎比。

液压开箱装置:便于快速检修与更换易损件,提高设备运转率。

5. 一次成型,简化流程

方箱式破碎机可直接将大块花岗岩(≤600mm)破碎至30mm以下成品料,省去二级破碎环节,降低能耗与投资成本,特别适用于中小型砂石生产线。

方箱式破碎机以其结构坚固、破碎比大、一次成型、维护便捷等优势,已成为高硬度花岗岩破碎领域的理想选择。通过合理选型、科学操作与精细化维护,不仅能显著提升破碎效率,还能有效延长设备寿命、降低综合运营成本。随着耐磨材料与智能控制技术的持续进步,方箱式破碎机在硬岩破碎领域的应用前景将更加广阔。